Resumen

- Un modelo de demostración con trayectorias conductoras eléctricas incrustadas impresas en 3D en el Zortrax Endureal volará al espacio a bordo de la misión WISA Woodsat.

- El objetivo del experimento es alcanzar la órbita terrestre baja y transmitir el primer mensaje enrutado a través de un dispositivo impreso en 3D en su totalidad con polímeros de alto rendimiento.

- La misión está programada para su lanzamiento en la primera mitad de 2022.

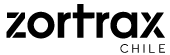

El circuito eléctrico impreso en 3D fabricado en Zortrax Endureal se probará a bordo del WISA Woodsat CubeSat cuyo lanzamiento está previsto para el primer semestre de 2022. Zortrax ha estado trabajando con el apoyo de la Agencia Espacial Europea para desarrollar una tecnología de impresión 3D compuesta que permite fabricar espacios. piezas listas con circuitos eléctricos incorporados de base polimérica desde finales de 2019. Ahora, un demostrador funcional diseñado por la ESA fabricado con esta tecnología se probará en vuelo en órbita terrestre baja en esta misión pionera.

WISA Woodsat será el primer satélite fabricado con madera de abedul.

La tecnología de impresión 3D compuesta se ha estado desarrollando en Zortrax durante casi un año y medio. La primera etapa de este proyecto se concluyó utilizando Endureal para fabricar estructuras de Z-PEEK con trayectorias eléctricamente conductoras embebidas impresas con PEEK eléctricamente conductor suministrado por la ESA. Los ingenieros de Zortrax fueron los primeros en utilizar extrusión dual con dos mezclas de PEEK para imprimir piezas avanzadas con capacidad de transferencia de datos y energía. Ahora ha llegado el momento de hacer una prueba en la vida real y lanzar estas piezas al espacio.

Realización de impresiones compuestas preparadas para el espacio

Lo que pasa con los avances es que suelen ser los puntos donde comienza el verdadero trabajo. Una vez que se logró la capacidad de imprimir simultáneamente con dos mezclas de PEEK, el equipo de RnD de Zortrax comenzó a perfeccionar la tecnología.

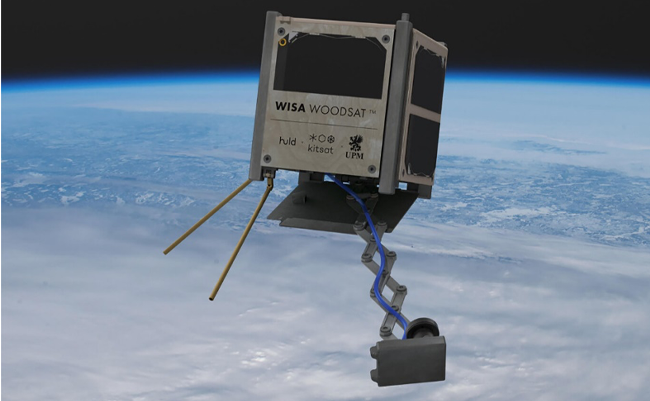

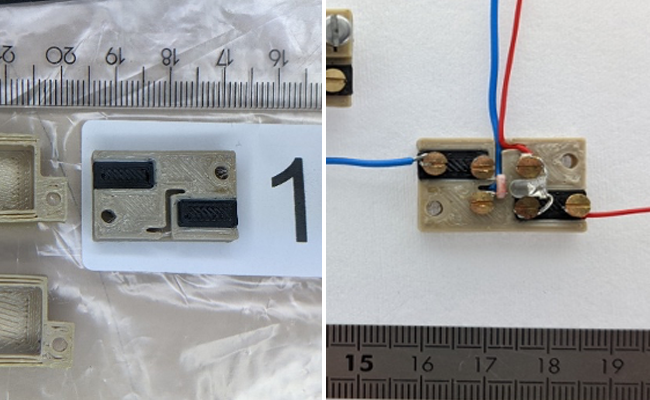

Primeros modelos compuestos PEEK-Conductive PEEK impresos para la Agencia Espacial Europea.

Los modelos impresos con esta técnica eran impresionantes, pero para que estuvieran listos para el vuelo espacial hubo que resolver varios problemas. Se realizaron mejoras en tres áreas clave.

Fue todo un desafío lograr uno solo de estos objetivos. En menos de un año, Zortrax logró llegar a todos ellos. Así es cómo.

- Se tuvo que mejorar la precisión dimensional para permitir la impresión de piezas más pequeñas que encajarían en CubeSats.

- Se tuvo que aumentar la conductividad de las rutas hechas con rutas conductoras para hacer que la transferencia de energía y datos requiera menos energía.

- Se tuvieron que eliminar las lagunas en los modelos impresos para eliminar el aire atrapado en los modelos que podría expandirse al vacío.

Fue todo un desafío lograr uno solo de estos objetivos. En menos de un año, Zortrax logró llegar a todos ellos. Así es cómo.

Mejora de la precisión dimensional con PEEK

PEEK es un material extremadamente difícil de imprimir. Tiene temperaturas de fusión muy altas, lo que significa que la impresora 3D tiene que soportar la extrusión a más de 400 ° C para comenzar a procesarla. Entonces, PEEK se contrae significativamente cuando se enfría a temperatura ambiente, lo que debe tenerse en cuenta. Esta contracción introduce tensiones internas en la pieza impresa que pueden provocar grietas o deformaciones.

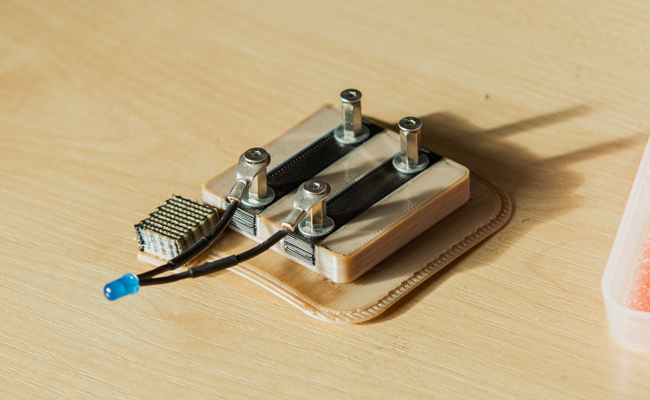

Versión en miniatura del demostrador conductor impreso para la misión WISA Woodsat.

Entonces, las primeras impresiones compuestas fueron relativamente grandes. Hablando de un tamaño comparable a un par de cajas de cerillas, lo cual es bastante significativo considerando que un CubeSat estándar mide solo 10 cm x 10 cm x 10 cm. Aún así, en esos primeros modelos de prueba de concepto había imperfecciones.

Estas imperfecciones estaban ahí en parte porque al principio los ingenieros de Zortrax usaban temperaturas de impresión superiores a 430 ° C, que era muy alta incluso para PEEK. La razón detrás de esto fue lograr una distribución uniforme de las nanopartículas de grafeno y los nanotubos de carbono presentes en el PEEK conductor para aumentar la conductividad de las rutas conductoras. Este objetivo se logró a costa de la precisión dimensional.

Estas imperfecciones estaban ahí en parte porque al principio los ingenieros de Zortrax usaban temperaturas de impresión superiores a 430 ° C, que era muy alta incluso para PEEK. La razón detrás de esto fue lograr una distribución uniforme de las nanopartículas de grafeno y los nanotubos de carbono presentes en el PEEK conductor para aumentar la conductividad de las rutas conductoras. Este objetivo se logró a costa de la precisión dimensional.

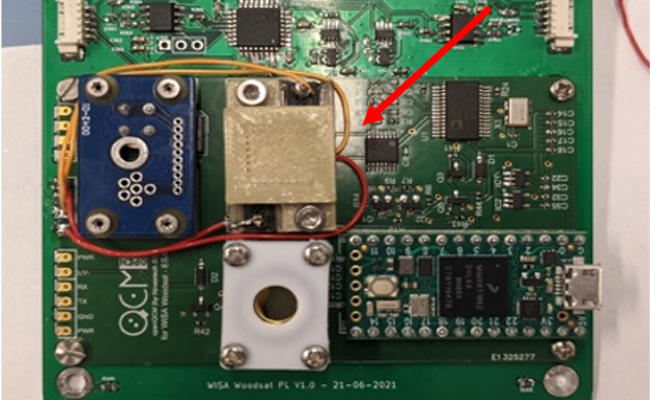

Circuito de demostración listo para vuelo con cables conectados durante el proceso de integración en las instalaciones de ESA ESTEC en los Países Bajos.

Al mejorar los perfiles y algoritmos de impresión de PEEK que funcionan en el software Z-SUITE, el equipo de Zortrax logró que las temperaturas de impresión volvieran a los 400 ° C estándar para las mezclas de PEEK estándar y conductivo sin ningún efecto adverso sobre la conductividad. Los detalles se volvieron más pronunciados, los bordes más nítidos y las superficies más suaves, ya que el material PEEK extruido a temperaturas más bajas podría depositarse con precisión en los puntos correctos por el cabezal de impresión. De esta manera, hacer un demostrador de PEEK compuesto del tamaño de un pequeño sello postal se convirtió en una realidad.

Aumento de la conductividad eléctrica en PEEK de la ESA

Incluso en las primeras etapas del proyecto, los ingenieros de Zortrax lograron superar los valores de conductividad alcanzados inicialmente por la ESA con filamento PEEK conductor. La ESA, mientras desarrollaba este material, utilizó la impresora 3D INDMATEC HPP 155 ahora descontinuada para impresiones de prueba. Esta máquina no pudo alcanzar las temperaturas de impresión posibles en la Endureal. También carecía de una cámara de impresión calentada que hacía imposible mantener una temperatura alta estable alrededor de la pieza que se estaba imprimiendo.

Demostrador de PEEK conductor de PEEK instalado en la PCB WISA Woodstat.

La mejora inicial en la conductividad fue posible porque Endureal ofrecía opciones más avanzadas para la gestión térmica. Pero el equipo de Zortrax creía que se podía hacer más y buscaba aumentar aún más la conductividad. Esto se logró mediante la modificación del software.

Las pruebas iniciales realizadas con modelos impresos en 3D con el PEEK conductor de la ESA mostraron que la conductividad del material era anisotrópica. Era relativamente alto, siempre que la corriente volara a lo largo de los caminos seguidos por un cabezal de impresión cuando se imprimió el modelo. Sin embargo, fue decepcionantemente bajo cuando los electrones se vieron obligados a fluir en contra de esos caminos. En una pieza típica impresa en 3D hecha con un relleno del 100% con un ángulo de trama de 45 grados, la corriente voló contra los caminos en casi todos los escenarios.

Las pruebas iniciales realizadas con modelos impresos en 3D con el PEEK conductor de la ESA mostraron que la conductividad del material era anisotrópica. Era relativamente alto, siempre que la corriente volara a lo largo de los caminos seguidos por un cabezal de impresión cuando se imprimió el modelo. Sin embargo, fue decepcionantemente bajo cuando los electrones se vieron obligados a fluir en contra de esos caminos. En una pieza típica impresa en 3D hecha con un relleno del 100% con un ángulo de trama de 45 grados, la corriente voló contra los caminos en casi todos los escenarios.

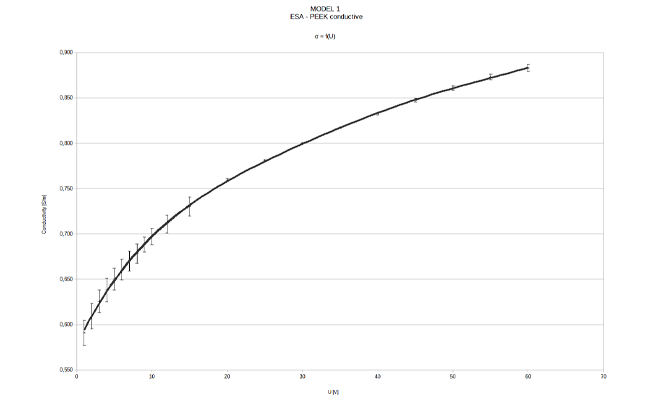

La conductividad en las rutas impresas en 3D ha alcanzado 0,8 S / ma 30 V, lo que supone una mejora de 8 veces en tan solo 9 meses.

Para resolver esto, el equipo de Zortrax empleó una función experimental Z-SUITE que cambia radicalmente la ruta seguida de un cabezal de impresión en el Endureal. Trabajando en este modo, la impresora comienza a imprimir el objeto desde su borde exterior y luego procede a depositar bordes cada vez más pequeños que se mueven hacia adentro. Esta técnica se utiliza para mejorar las propiedades mecánicas de las impresiones 3D, pero también provocó un aumento de 8 veces en los valores de conductividad en los modelos conductores de PEEK. Este golpe fue posible porque en los modelos impresos, los electrones siempre podían fluir a lo largo de los caminos seguidos por un cabezal de impresión.

Eliminación de espacios de aire en impresiones PEEK 3D

El mismo modo de impresión ayudó a lidiar con los espacios de aire en modelos muy pequeños que aparecían entre la pared exterior de la pieza y el relleno. A los ingenieros de la ESA que trabajaban en la integración del demostrador en el WISA CubeSat les preocupaba que tales huecos pudieran contener aire que se expandiría rápidamente en el vacío cuando el circuito impreso llegara al espacio.

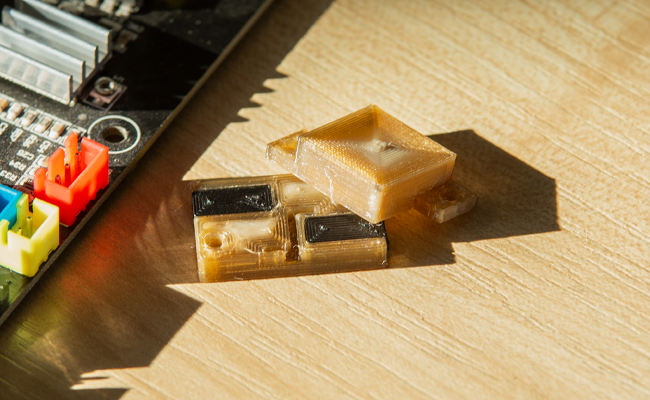

Impresora 3D Zortrax Endureal utilizada para imprimir piezas compuestas con dos mezclas de PEEK.

Al cambiar la ruta que utilizó el cabezal de impresión de Endureal para fabricar la pieza, estos huecos prácticamente se han eliminado. El demostrador que finalmente se instaló a bordo del satélite y pasó todas las pruebas exigentes necesarias para la autorización de vuelo era una estructura casi sólida, una hazaña que es muy difícil de lograr en la impresión de objetos muy pequeños con polímeros de alto rendimiento.

Materiales avanzados para la industria espacial

WISA Woodsat es una misión única centrada en probar nuevos materiales y tecnologías de fabricación innovadoras en la industria espacial. Varias partes de este CubeSat están hechas de madera de abedul cubierto con un tipo especial de revestimiento que se supone que lo protege del efecto del entorno espacial. Se lanzará a bordo de un cohete Electron parcialmente recuperable que tiene grandes partes de su cuerpo fabricadas con compuestos de carbono livianos. Obviamente, por primera vez en la historia, las pruebas de vuelo de circuitos eléctricos de polímero PEEK impresos en 3D encajan muy bien en el tema general de esta innovadora misión. Creemos que los materiales innovadores y la fabricación aditiva harán que el espacio sea más accesible y más fácil de alcanzar para las empresas y los científicos de todo el mundo. Y Zortrax tiene un papel importante que desempeñar en la configuración de este futuro.

WISA Woodsat con el demostrador impreso en 3D Zortrax a bordo está programado para su lanzamiento en la primera mitad de 2022 desde Nueva Zelanda. Además de imprimir el demostrador PEEK con trayectorias conductoras de electricidad integradas, Zortrax está trabajando actualmente con la ESA en dos nuevos proyectos de investigación. Estén atentos y sigan el blog oficial de Zortrax para obtener más información sobre ellos en el futuro.

El WISA Woodsat ha sido iniciado y está dirigido por Arctic Astronautics, una empresa finlandesa especializada en componentes CubeSat y en el desarrollo de tecnologías espaciales para la educación. La madera de abedul para el marco del satélite ha sido suministrada por UPM Plywood, un fabricante mundial de productos de madera contrachapada y enchapados. Un "palo selfie" desplegable, que es otro instrumento impreso en 3D que volará en la misión WISA Woodsat, ha sido impreso en 3D por Delva, una empresa finlandesa de impresión en 3D de metal.

* La opinión expresada en este documento no puede en modo alguno tomarse como un reflejo de la opinión oficial de la Agencia Espacial Europea.

WISA Woodsat con el demostrador impreso en 3D Zortrax a bordo está programado para su lanzamiento en la primera mitad de 2022 desde Nueva Zelanda. Además de imprimir el demostrador PEEK con trayectorias conductoras de electricidad integradas, Zortrax está trabajando actualmente con la ESA en dos nuevos proyectos de investigación. Estén atentos y sigan el blog oficial de Zortrax para obtener más información sobre ellos en el futuro.

El WISA Woodsat ha sido iniciado y está dirigido por Arctic Astronautics, una empresa finlandesa especializada en componentes CubeSat y en el desarrollo de tecnologías espaciales para la educación. La madera de abedul para el marco del satélite ha sido suministrada por UPM Plywood, un fabricante mundial de productos de madera contrachapada y enchapados. Un "palo selfie" desplegable, que es otro instrumento impreso en 3D que volará en la misión WISA Woodsat, ha sido impreso en 3D por Delva, una empresa finlandesa de impresión en 3D de metal.

* La opinión expresada en este documento no puede en modo alguno tomarse como un reflejo de la opinión oficial de la Agencia Espacial Europea.