Resumen

- PLM DATA S.r.l.® es una empresa italiana especializada en la creación de prototipos y componentes de impresión 3D en pequeñas series bajo pedido.

- Recientemente, el equipo fabricó los componentes de la carcasa de una lámpara sensorial innovadora llamada AQI-NOS con el uso de Zortrax M300 Plus y Zortrax M300. Utilizaron Z-HIPS y Z-GLASS.

- La lámpara utiliza una electrónica simple para detectar valores de calidad del aire y comunicarlos a través de LED.

La impresión 3D tiene una posición bien establecida en la producción de artículos de uso final altamente personalizados y de bajo costo. Muchas empresas siguen este enfoque en el que, con una idea y un proyecto de buena calidad, pueden realizar sus visiones de manera eficiente utilizando equipos de fabricación aditiva.

Una de las empresas con un perfil comercial similar es PLM DATA S.r.l.® con sede en Nápoles, Italia. Fue establecida por un equipo de ingenieros con vasta experiencia en la implementación de proyectos CAD/CAM, especializados en prototipado e impresión 3D de componentes en pequeñas series bajo pedido. En los últimos años, la compañía ha participado en múltiples proyectos de diferentes campos al entregar con éxito piezas de uso final para bicicletas de montaña MTB utilizadas en los Campeonatos de Bicicleta de Montaña UCI o las válvulas de oxígeno durante la primera ola de la pandemia.

Una de las empresas con un perfil comercial similar es PLM DATA S.r.l.® con sede en Nápoles, Italia. Fue establecida por un equipo de ingenieros con vasta experiencia en la implementación de proyectos CAD/CAM, especializados en prototipado e impresión 3D de componentes en pequeñas series bajo pedido. En los últimos años, la compañía ha participado en múltiples proyectos de diferentes campos al entregar con éxito piezas de uso final para bicicletas de montaña MTB utilizadas en los Campeonatos de Bicicleta de Montaña UCI o las válvulas de oxígeno durante la primera ola de la pandemia.

Impresoras 3D Zortrax en el taller de PLM DATA S.r.l.®.

Recientemente, PLM DATA S.r.l.® ha fabricado componentes para una lámpara sensorial, cuyo objetivo principal es el monitoreo de la calidad del aire. Para este caso de estudio, el equipo compartió con nosotros la forma en que la impresión 3D simplificó su flujo de trabajo durante la producción.

Cómo la impresión 3D permite convertir una idea en un artículo personalizado

En enero de este año, Monica Massera, una arquitecta con sede en Nápoles, se acercó al equipo de PLM DATA S.r.l.® y les pidió ayuda con su concepto de una lámpara sensorial innovadora llamada AQI-NOS. Monica estaba preparando la pieza para una exposición internacional “ECHINO DESIGN” celebrada en Nápoles, que iba a mostrar la relación entre el diseño, el arte y la ciencia con las formaciones y estructuras observadas en la naturaleza. Y de hecho, como dice el arquitecto: “El proyecto AQI-NOS fue inspirado y diseñado a partir de estudios y observaciones directas de EQUINOIDES, es decir, erizos de mar”.

El proyecto de la lámpara asumió el uso de una electrónica simple que detectaría los valores de la calidad del aire y los comunicaría a través de un código de luz señalizado por LED. Se suponía que todos los componentes electrónicos debían estar encerrados en una carcasa impresa en 3D.

Los ingenieros de PLM DATA S.r.l.® dividieron todas las tareas necesarias entre ellos y comenzaron a trabajar en el encargo de diseño e impresión 3D de la carcasa de la lámpara.

El proyecto de la lámpara asumió el uso de una electrónica simple que detectaría los valores de la calidad del aire y los comunicaría a través de un código de luz señalizado por LED. Se suponía que todos los componentes electrónicos debían estar encerrados en una carcasa impresa en 3D.

Los ingenieros de PLM DATA S.r.l.® dividieron todas las tareas necesarias entre ellos y comenzaron a trabajar en el encargo de diseño e impresión 3D de la carcasa de la lámpara.

Flujo de trabajo Paso 1: Transposición de bocetos en software CAD

En primer lugar, los expertos de PLM DATA S.r.l.® estudiaron los bocetos de la lámpara que Mónica había elaborado en el software AUTOCAD para determinar todos los aspectos técnicos del proyecto. “Queríamos entender qué materiales y qué impresoras eran los más adecuados para la impresión 3D de modelos y los costos de producción”, dice Andrea Bifulco, diseñador CAD 3D en PLM DATA S.r.l.®.

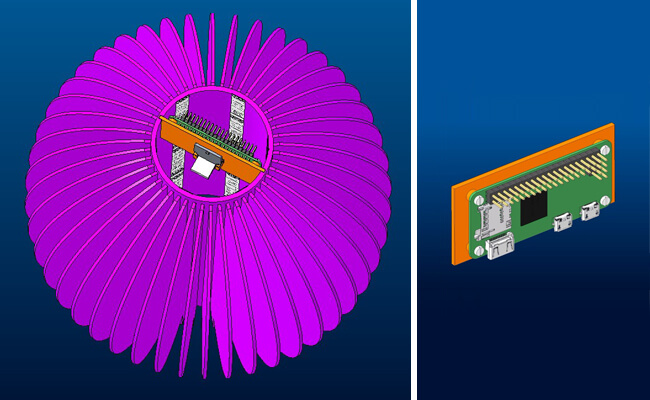

A continuación, el diseñador se ocupó de todas las etapas de modelado 3D transponiendo los bocetos al software CAD: PTC Creo Parametric 3D. Rediseñó la lámpara e hizo mejoras significativas en su diseño y estilo. Todo el modelo se dividió en el cuerpo central cilíndrico con aletas de la lámpara con una ranura para un filtro de aire y la base de soporte con una carcasa para la placa base y la fuente de alimentación.

Paso 2 del flujo de trabajo: impresión 3D de las piezas de la carcasa

Después del modelado, Francesco Verdosci, otro miembro del equipo de PLM DATA S.r.l.®, pasó a preparar los modelos en el software Z-SUITE e imprimirlos en 3D. Debido a que se suponía que la lámpara AQI-NOS tendría 240 mm (9,45 pulgadas) de alto y la base de soporte 260 mm (10,23 pulgadas) de ancho, Francesco eligió las impresoras 3D de gran volumen: Zortrax M300 Plus y Zortrax M300. De esta forma, el ingeniero no tuvo que dividir los componentes en partes más pequeñas, ya que encajaban fácilmente en el espacio de trabajo disponible en las máquinas.

La etapa de impresión 3D del cuerpo central con aletas de la lámpara realizada en el Zortrax M300 Plus con filamento Z-GLASS.

La etapa de impresión 3D del cuerpo central con aletas de la lámpara realizada en el Zortrax M300 Plus con filamento Z-GLASS.

El modelo 3D terminado de la base de soporte de la lámpara.

En cuanto a los filamentos, Francesco seleccionó Z-HIPS para la base de soporte y Z-GLASS para el cuerpo central. Z-HIPS ofrecía una buena resistencia mecánica para proteger la electrónica instalada en la base, mientras que Z-GLASS tenía el aspecto estético crucial en este proyecto: “Elegimos usar Z-GLASS porque Mónica requería una alta transparencia del cuerpo central de la lámpara. tener la intensidad de luz correcta de los LED dentro del modelo”, señala Francesco.

Paso 3 del flujo de trabajo: montaje de la lámpara

Una vez que todos los componentes estuvieron listos, el equipo comenzó a instalar los elementos electrónicos que eran integrales para el funcionamiento de la lámpara AQI-NOS. Dentro del cuerpo cilíndrico con aletas, hay un innovador sensor de detección de gas BOSCH BME688. Está equipado con una inteligencia artificial miniaturizada capaz de detectar directamente los valores “AQI”, el índice de calidad del aire. El dispositivo identifica la presencia de compuestos orgánicos volátiles (VOC), compuestos de azufre volátil (VSC) y otros gases como el monóxido de carbono y el hidrógeno. La lámpara se ilumina con el uso de LEDs también instalados dentro del cuerpo central.

A la izquierda, está la lámpara AQI-NOS después de la etapa de impresión 3D. A la derecha, está la lámpara con todos los componentes electrónicos instalados en el recinto.

La comunicación entre el sensor y los LED está garantizada por la placa base Raspberry especialmente programada. Tiene un sistema operativo que toma fácilmente lecturas de temperatura, humedad, presión y calidad del aire. También hay un tablero al que se puede acceder para ver todas las estadísticas. La placa base se instala dentro de la base de soporte junto con la fuente de alimentación.

Fabricación rápida y económica con impresión 3D

Como destaca PLM DATA S.r.l.®, la impresión 3D les permitió resolver algunos problemas durante la ejecución del proyecto AQI-NOS. Para empezar, trabajar con archivos CAD y convertirlos en formatos legibles por impresoras 3D les permitió crear un modelo altamente personalizado e implementar los cambios necesarios cuando fue necesario.

En comparación con los métodos de producción tradicionales, la impresión 3D permitió al equipo ahorrar tiempo y dinero, ya que la producción les llevó menos de 200 h y solo consumieron alrededor de 2000 g de filamento. Esto no hubiera sido posible con otros métodos en tan poco tiempo. “Con las innovaciones que se han producido a lo largo de los años, la impresión 3D se ha vuelto cada vez más eficiente y nos permite trabajar directamente en archivos CAD, reduciendo significativamente la cantidad de material necesario para fabricar el componente. Además, obviamente podemos personalizar los productos que fabricamos”, resumió Andrea Bifulco todo el proyecto AQI-NOS.

Este estudio de caso fue elaborado gracias a nuestro socio PLM DATA S.r.l.® de Italia. Consulte la oferta de la empresa en su sitio web.

En comparación con los métodos de producción tradicionales, la impresión 3D permitió al equipo ahorrar tiempo y dinero, ya que la producción les llevó menos de 200 h y solo consumieron alrededor de 2000 g de filamento. Esto no hubiera sido posible con otros métodos en tan poco tiempo. “Con las innovaciones que se han producido a lo largo de los años, la impresión 3D se ha vuelto cada vez más eficiente y nos permite trabajar directamente en archivos CAD, reduciendo significativamente la cantidad de material necesario para fabricar el componente. Además, obviamente podemos personalizar los productos que fabricamos”, resumió Andrea Bifulco todo el proyecto AQI-NOS.

Este estudio de caso fue elaborado gracias a nuestro socio PLM DATA S.r.l.® de Italia. Consulte la oferta de la empresa en su sitio web.

_large.jpg)