A lo largo de los años, las posibilidades que ofrecen las tecnologías de fabricación aditiva han tenido una influencia significativa en la industria del automóvil. Tanto para los fabricantes de automóviles globales como para los pequeños talleres de servicio, la implementación de impresoras 3D ha hecho posible reducir costos, acortar los plazos de entrega o fabricar piezas de automóviles que no están disponibles. Además, la impresión 3D en la automoción ha mejorado en gran medida el flujo de trabajo en áreas como el diseño personalizado, la creación de prototipos o la producción de herramientas necesarias para las líneas de montaje. Aquí hay una descripción general de siete aplicaciones de impresión 3D en automoción que ilustran el impacto de las tecnologías AM en este sector.

Herramientas personalizadas impresas en 3D en las fábricas de Toyota

Una de las fábricas de automóviles más grandes de Europa, que se dedica al ensamblaje de motores de automóviles Toyota, ha estado utilizando herramientas personalizadas impresas en 3D en sus líneas de producción durante muchos años. Múltiples plantillas y accesorios impresos en 3D ayudan a optimizar el flujo de trabajo en procesos enormes que tienen un rendimiento de producción significativo. Debido a que los motores se ensamblan a partir de las piezas enviadas desde otras plantas de Toyota, los ingenieros supervisores diseñan e imprimen en 3D plantillas, herramientas y cubiertas que hacen que todo el trabajo sea más rápido y brindan resultados repetibles. Algunos elementos impresos en 3D para la fábrica de automóviles son plantillas de posicionamiento, que se utilizan para confirmar que los componentes individuales de una pieza ensamblada están en la posición correcta entre sí. También hay sellos impresos en 3D que se utilizan para proteger las piezas del motor cuando se mueven entre las estaciones de trabajo en la fábrica.

Como dice Łukasz Kondek, ingeniero de impresión 3D en la fábrica de Toyota: “Las plantillas que se imprimen en 3D en la industria automotriz de hoy en día solían ser fabricadas por una división de herramientas separada equipada con máquinas CNC. Actualmente, más del 95 % de las plantillas se fabrican con la tecnología LPD en una impresora 3D Zortrax M300 Plus”. Las herramientas y otras piezas de repuesto se pueden imprimir en 3D bajo demanda, con diseños que se pueden optimizar para una tarea determinada. Las impresoras 3D en automoción pueden fabricar casi todas las geometrías posibles.

Impresión 3D industrial en una planta de fabricación de automóviles - RM Motors

Otro ejemplo que muestra cómo se puede emplear la impresión 3D en una planta automotriz proviene de RM Motors, un fabricante polaco de sistemas de escape para automóviles. Al implementar una impresora 3D industrial en su sala de producción, la empresa pudo personalizar otras máquinas especializadas con modelos impresos en 3D. La prensa de rodillos, que los ingenieros de RM Motors utilizan diariamente para estampar aislamiento térmico, debe ajustarse para producir formas específicas del aislamiento con un troquel y un sello. Es por eso que, en lugar de tener esos componentes fresados con CNC, lo cual es costoso y requiere mucho tiempo, los ingenieros simplemente los modelaron e imprimieron en 3D. Tener dos impresoras 3D industriales Zortrax Endureal en su taller permite al equipo obtener cualquier forma que se requiera para fabricar sus productos. En este caso, la impresión 3D en automoción se traduce en proyectos de utilidad que pueden facilitar significativamente el flujo de trabajo de toda la producción. Las impresoras 3D pueden reemplazar efectivamente a las máquinas CNC en áreas donde las geometrías necesarias para la producción deben entregarse de manera rápida y flexible.

Diseño de una motocicleta de alto rendimiento por Vins Motors

En una etapa anterior de la producción de vehículos, es decir, el diseño, la impresión 3D es igualmente útil. Vins Motors, una empresa italiana fundada por antiguos ingenieros de Ferrari, ha diseñado una motocicleta de altas prestaciones, llamada Dueacinquanta, con un revolucionario motor de dos tiempos y un enfoque innovador de la aerodinámica del vehículo. Con una visión tan clara de producir una moto ultraligera con chasis de fibra de carbono, en la que cada parte debía cumplir al menos dos funciones, la etapa de creación de prototipos requirió un enfoque minucioso. Todas las partes, tanto del chasis como del motor, se diseñaron en software CAD y se imprimieron en 3D en Zortrax M300 con filamentos como ABS y HIPS. Vincenzo Mattia, la persona que está detrás de la idea de la moto, admite que “una impresora 3D en automoción ofrece un proceso completamente automatizado que se convirtió en una forma natural de comunicar ideas de diseño”. La empresa de Mattia imprimió en 3D suficientes piezas para construir un modelo completo de la motocicleta a escala real, que usaron como prototipo de exhibición de preproducción en la feria de motocicletas.

Impresión 3D en un proyecto de una moto eléctrica de Falectra

Otro ejemplo de cómo las tecnologías de fabricación aditiva han permitido la producción de un vehículo de dos ruedas proviene de Polonia. Falectra es la primera marca polaca de motocicletas eléctricas fundada por Piotr Krzyczkowski, quien decidió ingresar al sector de la movilidad eléctrica con su idea de una solución de transporte urbano verde y económica. Sin embargo, para que su nueva empresa obtuviera fondos de los inversores, necesitaba algo más que un proyecto virtual. Para ajustarse al presupuesto ajustado, decidió emplear la impresión 3D como uno de los métodos de fabricación del prototipo. Se fabricaron alrededor de 10 partes del vehículo con el uso de Zortrax M200 Plus y M300 Plus: la puerta delantera, el guardabarros trasero, las cubiertas laterales, la entrada de aire para cargar la batería y una parte de montaje de la luz delantera. En medio año, Krzyczkowski creó un prototipo totalmente funcional, compuesto principalmente por piezas impresas en 3D, y evaluó el potencial de producción en masa de la bicicleta, que es el factor clave a la hora de desarrollar un producto: "Todo el proceso costó casi siete veces menos y estábamos capaz de mostrarle al mundo una motocicleta en funcionamiento”, dice Krzyczkowski.

Impresión 3D de Repuestos para Autos Clásicos: ABcars y Alfa Project

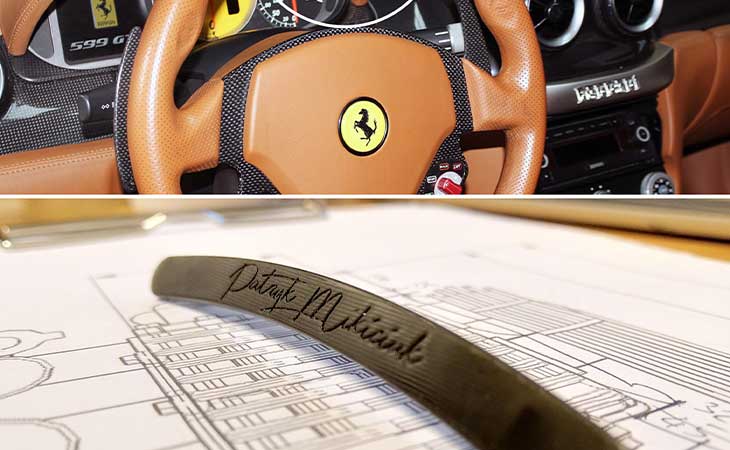

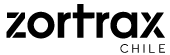

Otro modelo de negocio en el sector de la automoción donde las impresoras 3D son una herramienta indispensable es la restauración de coches. Fabricar las piezas que están dañadas o que faltan en un automóvil antiguo generalmente implica trabajar con documentos de diseño antiguos, fotografías o cualquier componente que quede en un vehículo en particular. En la mayoría de los casos, las tecnologías de fabricación aditiva permiten obtener elementos que llevan décadas fuera de producción. Una de las empresas que trabajan en ese campo es ABcar Oldtimers de Polonia. Utilizaron la impresora 3D Zortrax Inkspire para fabricar elementos del volante en un Ferrari 599 o elementos del tablero en un Mercedes Benz antiguo. Además, las impresoras 3D M300 Plus y M200 ayudaron al equipo a restaurar un Porsche 911 clásico. “La impresión 3D en automoción es increíblemente útil. Acelera el trabajo y limita los costes relacionados con la creación de prototipos de piezas individuales. Además, los elementos impresos en 3D para automóviles funcionan bien y no cambian sus propiedades con el tiempo”, señala Bartłomiej Błaszczak, Director de Diseño e Ingeniería de ABcar Oldtimers.

Alfa Project es otra empresa que ha adoptado un enfoque similar con la impresión 3D en la automoción. A través de la ingeniería inversa, reproducen piezas dañadas y no disponibles en autos Alfa Romeo clásicos. Modelan y reproducen en 3D spoilers, parachoques, perillas de cambios, cubiertas de mecanismos de caja de cambios, soportes de espejos y múltiples elementos del tablero, como marcos de relojes, salidas de aire, paneles de control de CA o placas ciegas. Dado que estos elementos de plástico han sido susceptibles de dañarse con el uso regular, el equipo mejora el diseño de cada pieza en el software CAD. Con características, como el refuerzo de las costillas, Alfa Project continúa trabajando en su Zortrax M300 Plus para imprimir en 3D elementos ABS de alta calidad. “En los elementos de plástico impreso, el ABS proporciona una resistencia a la temperatura satisfactoria y, al mismo tiempo, es adecuadamente resistente a la flexión. Se puede usar en modelos 3D con sujetadores o elementos de anclaje”, afirma Mateusz Dziwisz del equipo.

Personalización de automóviles con componentes duraderos impresos en 3D - Indrė Zabielaitė

En el otro extremo del espectro, hay aficionados y verdaderos entusiastas de los automóviles que desean personalizar y actualizar sus vehículos de manera rentable. La impresión 3D es una de las tecnologías que se adapta perfectamente a los proyectos de tuning de automóviles. Indrė Zabielaitė del equipo 3D Creative actualizó su MINI Cooper con un parachoques usado que proviene de la nueva edición del MINI. Sin embargo, las tomas de aire en el parachoques que ordenó estaban dañadas y no eran aptas para instalarlas en su automóvil. Por lo tanto, con el acceso a un escáner 3D y una impresora 3D Zortrax M300 Plus, Indrė produjo nuevas entradas, que después de un procesamiento posterior, eran completamente funcionales y se ajustaban perfectamente a todo el parachoques. Los elementos que imprimió en 3D para un automóvil son lo suficientemente duraderos como para usarse en condiciones cambiantes: “Conduzco este automóvil todos los días, incluso en invierno, y las impresiones en 3D aún se ven increíbles. Estoy realmente satisfecha con la calidad”, resume Indrė. La impresión 3D permitió a Indrė hacer realidad su visión de una actualización de automóvil manteniendo bajos los costos del trabajo.